1.超高溫陶瓷

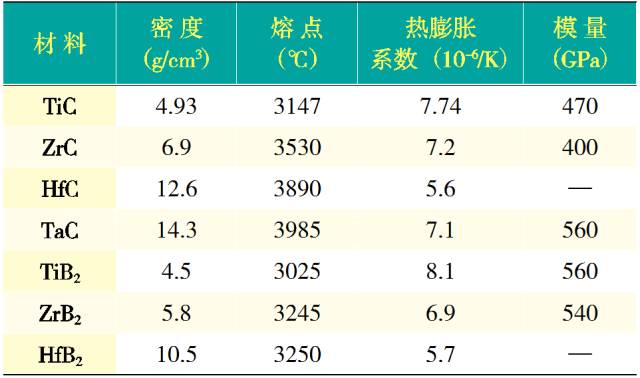

超高溫陶瓷是指在高溫環境下(2000℃)以及反應氣氛中(例如在原子氧環境中)能夠保持物理與化學穩定性的一種特殊材料,是具有優良的高溫力學性能、高溫抗氧化性和抗熱震性的陶瓷基復合材料。超高溫陶瓷主要是由高熔點硼化物與碳化物組成,主要包括硼化鉿(HfB2)、硼化鋯(ZrB2)、碳化鉿(HfC)、碳化鋯(ZrC)、碳化鉭(TaC)等。硼化物、碳化物超高溫陶瓷的熔點均超過3000℃,具有優良的熱化學穩定性和優異的物理性能,包括高彈性模量、高硬度、低飽和蒸汽壓、適中的熱膨脹率和良好抗熱震性能等,并且能在高溫下保持很高的強度。超高溫陶瓷能夠適應超高音速長時飛行、大氣層再入、跨大氣層飛行與火箭推進系統等極端環境,可以應用于飛行器鼻錐、機翼前緣、發動機熱端等各種關鍵部件。作為應用在航空航天飛行器上的重要材料,超高溫陶瓷材料得到各國的高度關注。

常見的碳化物、硼化物的性能

1.1超高溫陶瓷的研究進展

國外對超高溫陶瓷材料的研究始于20世紀60年代初期,在美國國防部的大力支持下,Manlab開始對超高溫陶瓷材料進行研究,主要研究對象是ZrB2和HfB2及其復合材料,其研制出的80 vol%HfB2- 20 vol%SiC復合材料基本能夠達到高溫氧化環境下持續使用的要求,為尖銳前緣飛行器及其熱防護系統的分析與設計提供了巨大的幫助。20世紀90年代,NASA Ames實驗室開始對超高溫陶瓷材料進行相關研究,Ames實驗室及相關合作伙伴對系統熱分析、材料研發與電弧加熱器測試等展開了一系列的研究工作,并進行了兩次飛行實驗(SHARP-B1、SHARP-B2)。其中,SHARP-B2飛行實驗中的尖銳翼前緣因熱環境的不同分為三部分,分別采用的是ZrB2/ SiC / C、ZrB2/ SiC和HfB2/SiC材料。實驗結果表明,二硼化鉿(HfB2)和二硼化鋯(ZrB2)為主體的超高溫陶瓷材料可以作為大氣層中高超聲速飛行器熱防護系統材料使用,且應用前景不可估量。2003年2月初,美國的航天飛機“哥倫比亞”號發生了令人震驚的爆炸慘劇。為了提高未來航天飛機的飛行安全性,使類似“哥倫比亞”號爆炸慘劇不再重演,在“哥倫比亞”號失事后,美國航天宇航局(NASA)迅速啟動相關研究計劃,其中包括重點研究、發展新一代熔點高于3000℃的的超高溫陶瓷,作為未來航天飛機的阻熱材料。

國內對超高溫陶瓷材料的研究同樣重視。在2014年國際新材料發展趨勢論壇上,李仲平院士強調,要加快推進高性能、低成本的SiC前驅體與SiC纖維的研發工作,加快碳化物超高溫陶瓷基礎研究和應用基礎研究。西北工業大學的成來飛教授介紹了SiCw / SiC層狀結構陶瓷的研究進展。張立同院士課題組采用CVI、PIP和RMI等工藝制備出Cf / SiC陶瓷基復合材料,同時提出界面區的概念,建立Cf / SiC內基體裂紋和界面區相互作用的物理模型,并對其服役性能作出了系統性的評價。中國科學院上海硅酸鹽研究所的董紹明教授介紹了原位反應法制備碳化物和氮化物陶瓷基復合材料,嘗試通過PIP工藝,在Cf / SiC、SiCf / SiC復合材料的制備過程中加入硼、鋁等添加劑,以縮短PIP致密化時間、提高抗氧化能力與力學性能。目前,國產超高溫陶瓷材料正在逐步應用于我國的航空航天領域。

1.2 硼化物超高溫陶瓷

超高溫硼化物主要有硼化鉿(HfB2)、硼化鋯(ZrB2)、硼化鉭(TaB2)和硼化鈦(TiB2)等,目前對硼化鋯(ZrB2)和硼化鉿(HfB2)的研究最為集中。硼化物超高溫陶瓷(UHTCs)由較強的共價鍵構成,具有高熔點、高硬度、高強度、低蒸發率、高熱導率與電導率等特點,但共價鍵較強的特性導致了其具有難以燒結和致密化的缺點。為了改善其燒結性能,提高致密度,可以通過提高反應物的表面能、降低生成物的晶界能、提高材料的體擴散率、加快物質的傳輸速率以及提高傳質動力學等方法來解決。

單相硼化鋯(ZrB2)和硼化鉿(HfB2)在1200℃以下具有良好的抗氧化性,這是因為液態氧化硼(B2O3)玻璃相在表面生成,起到了良好的抗氧化保護作用。如硼化鋯(ZrB2)的氧化過程中,硼化鋯(ZrB2)氧化生成氧化鋯(ZrO2)與氧化硼(B2O3),形成了抗氧化保護層,阻止了硼化鋯(ZrB2)的氧化,當溫度超過了氧化硼(B2O3)的熔點(450℃),氧化硼(B2O3)慢慢蒸發,溫度越高,氧化硼(B2O3)的蒸發速率越大,其作為氧擴散阻礙層的作用越低,導致硼化物的抗氧化性能下降。Parthasarathy等針對硼化鋯(ZrB2),硼化鉿(HfB2)和硼化鈦(TiB2)在1000 ~ 1800℃的氧化,指出在1400℃以下,硼化物的氧化動力學過程符合拋物線規律,金屬原子的氧化物構成骨架,而產生的液態氧化硼填充到骨架里、涂敷在硼化物表面。此時,氧化速率受到氧通過液態氧化硼(B2O3)進行的擴散所控制。高溫階段,氧空位通過氧化物晶格進行的擴散過程制約著氧化速率。

通過添加碳化硅(SiC)制備出的ZrB2-SiC復合材料擁有更好的綜合性能,例如具有較高的二元共晶溫度、良好的抗氧化性能等。Clougherty等在上世紀 60 年代把碳化硅(SiC)引入硼化鋯(ZrB2),硼化鉿(HfB2)中,最初的目的是細化晶粒、提高強度。添加碳化硅(SiC)后,高溫下硼化物表面最外層,主要由富含二氧化硅(SiO2)的玻璃層組成,內部則是氧化物(ZrO2、HfO2)層。玻璃層能夠阻止氧的擴散,因此硼化鋯(ZrB2)在添加20 ~ 30 %體積比的碳化硅(SiC)后,在2000℃仍有較高的抗氧化性。Sun等研究氧化鋯(ZrO2)纖維增韌相對ZrB2-SiC復合材料的影響,通過熱壓法在1850 ℃下制備出的ZrB2-SiC-ZrO2f陶瓷的彈性強度與斷裂韌性分別為1086 ± 79 MPa和6.9 ± 0.4 MPa·m1/2。在高溫時,ZrB2-SiC復合材料的表層會形成硼硅酸鹽保護層,該保護層能夠保持其拋物線氧化規律到超過1600℃。還有的添加物,例如硅化鉬(MoSi2)、硅化鋯(ZrSi2)、硅化鉭(TaSi2)、硼化鉭(TaB2)等,也被用于提高硼化鋯(ZrB2)和硼化鉿(HfB2)的抗氧化性。第二相的添加,使得高溫下的材料表層形成高熔點玻璃相,阻止了氧氣向材料內部的擴散,提高了材料的高溫抗氧化性能。

1.3 碳化物超高溫陶瓷

碳化物超高溫陶瓷具有高熔點、高強度、高硬度及良好的化學穩定性,是應用廣泛的超高溫陶瓷材料,目前常用的碳化物超高溫陶瓷主要包括碳化硅(SiC)、碳化鋯(ZrC)、碳化鉭(TaC)和碳化鉿(HfC)。碳化鉿(HfC)、碳化鋯(ZrC)和碳化鉭(TaC)的熔點與其氧化物相比高得多,不經歷任何固相相變,具有較好的抗熱震性能,在高溫下仍具有較高的強度。但是,這類碳化物超高溫陶瓷的斷裂韌性和抗氧化性相對較低,通常采用纖維進行增強增韌。

超高溫碳化物的氧化是氧氣向內部擴散或金屬離子向外部擴散,以及氣態或液態的(在溫度相對較低的條件下)副產品通過氧化物層向外部逸散的綜合過程。超高溫碳化物的抗氧化性主要受氧化過程中氣態副產品的形成和逸散的影響,例如CO和CO2。在碳化物超高溫陶瓷中,碳化鋯(ZrC)的價格相對便宜且具有高熔點、高硬度等性能,是十分有前景的超高溫材料。單相碳化鋯(ZrC)在高溫下抗氧化性能較差;在空氣中加熱至800℃時開始嚴重氧化,形成氧化鋯(ZrO2)和碳(C);當溫度升高至1100℃,碳(C)繼續和氧氣(O2)發生反應生成一氧化碳(CO)或二氧化碳(CO2)。研究結果顯示,碳化鉿(HfC)、碳化鋯(ZrC)和碳化鉭(TaC)將大量氧氣吸收進晶格后,在高溫環境下形成的氧化區至少包括2層;一層是含有極少空隙的內部氧化層,另一層是多孔的無法阻止氧擴散的外部氧化層。因此單相的碳化鋯(ZrC)抗氧化性能較差,所以碳化鋯(ZrC)一般與其他材料復合使用,如ZrC-Mo-Si2、ZrC-ZrB2、ZrC-SiC、ZrC-ZrO2和ZrC-Mo等。Savino等將體積分數為5 %的硅化鉬(MoSi2)加到碳化鉿(HfC)中,發現硅化鉬(MoSi2)促進燒結,燒結體密度達到理論密度的98 %,而且空隙很少。表層為多層結構,有裂紋,但與底層未反應的碳化鉿(HfC) 結合較牢固。最外層仍是多孔氧化鉿(HfO2),沒有發現有連續的玻璃相。第二相添加物在提高碳化鋯(ZrC)、碳化鉿(HfC)的抗氧化性和燒結性能的同時,還可以有效的抑制基體晶粒的長大、引入殘余應力,提高材料的強度和韌性。此外,Al、Cr 在高溫下能氧化成致密的氧化鋁(Al2O3)、氧化鉻(Cr2O3)膜。劉東亮利用第一性原理,比較了在碳化鉿(HfC)中摻Al、Cr的形成能。他發現在碳化鉿(HfC)中摻 Cr 的穩定性要優于摻 Al。

碳氧化物的燒結性、致密程度等對氧的擴散有很大影響。硼硅玻璃與金屬碳氧化物相比相對致密,對氧的擴散有更好的抑制作用。這也是迄今為止,摻硅硼化物超高溫陶瓷得到廣泛研究的原因之一。

2.結語

目前,我國在超高溫材料領域的研究已經獲得較大的突破性進展,然而對超高溫材料的研究仍然有很多問題懸而未決。未來對于超高溫材料的研究,應著重加強以下幾方面:

(1)加強對C/C復合材料基體進行改性的研究。目前C/C復合材料基體改性研究大多在微小試樣中進行,應轉變研究對象,針對具體的應用構件,由微小試樣轉變為應用構件,要在如何提高制備工藝的穩定性、基體改性措施的可移植性和構件綜合性能的協調性等問題上下功夫。

(2)使用材料計算方法進行原子氧的研究。該方法可以避免常規實驗中材料與原子氧接觸而產生的氧化;使用流體動力學方法模擬材料周圍有流體流動時的現象,從這些方面去探索超高溫陶瓷材料的氧化機理。

(3)開展超高溫陶瓷材料表面的研究。分子氧、原子氧是如何與這些陶瓷材料的表面結合并進行擴散的,探索如何阻止超高溫陶瓷表面與氧的結合和氧的擴散。

(4)探索提高超高溫陶瓷材料韌性的措施。例如,是否可以將納米線、納米帶、納米棒引入碳化物、硼化物及其復合陶瓷中,探索其能否及如何提高超高溫陶瓷的韌性。

(5)解決超高溫陶瓷材料的缺陷控制問題。缺陷在超高溫陶瓷材料中無法避免,同時,缺陷對超高溫陶瓷材料的性能影響甚大。因此,探索缺陷的形成原因及其檢測、表征和控制技術和手段,是未來研究的方向之一。