泡沫鋁是具有廣泛應用前景的結構——功能一體化的新型復合材料,不僅具有實體金屬強度高、導熱性好的優異性能,而且有擁有因其內部分布的氣孔結構而具備的阻尼、隔聲、隔熱等特性,其優異的性能引起了國內外眾多科技研究者的關注。在泡沫鋁的制備方法中,因為熔體發泡法的制備工藝簡單,且制備成本比較低,較有希望實現大規模工業化生產。泡沫鋁已經在航空航天、汽車及軍工等方面有了一定的應用。

1.泡沫鋁的性能

泡沫鋁因為泡孔結構的差異,使其性能也存在著許多的區別,因此可以在不同的方面得到應用。與傳統金屬相比較,泡沫金屬擁有許多優異的性能,如:

1.1低密度

因為泡沫鋁內部存在著大量的泡孔結構,所以與相同體積的實體材料相比,其密度很小。國內外所制備的泡沫鋁的密度范圍大約為0.2-1.2g/cm³,與連續相鋁相比,泡沫鋁的密度約為實體鋁的1/2-1/10。目前所制備的泡沫鋁的孔隙率范圍約為40%-98%,孔徑大小從幾個微米到幾十個毫米不等,一般隨著泡沫鋁的泡孔尺寸的增大,泡沫鋁的密度會變小。

1.2能量吸收性能

泡沫鋁是由鋁基體和大量氣泡組成,其內部氣泡的存在使其具備較好的能量吸收特性。當泡沫鋁受到外部沖擊時,因為其結構的不均勻性,會使應變滯后于應力,受到沖擊時其應力-應變曲線中出現了許多的平臺區,所以泡沫鋁在很大范圍內應力不會發生變化,而是將外部的沖擊能量轉化成了泡沫鋁發生變形時所做的功,這使其具有良好的能量吸收特性和較高的能量吸收率。利用泡沫鋁的能量吸收性能可用作汽車剎車器、夾緊裝置,及航空、航天設備中的保護封套和緩沖器等。

1.3吸聲隔音性能

當聲波射向泡沫鋁時,泡孔內部的介質(如空氣)會在聲波作用下發生震動,由于氣孔壁的存在會與震動的介質相互摩擦,產生摩擦熱,進而會消耗一部分能量。泡沫金屬內部的孔結構對聲波的吸收能力有很大的影響,并且由于泡沫鋁的泡孔結構的不規則性,所以對聲波的吸收能力也存在著差異,一般改善泡沫鋁孔徑的大小及泡孔形狀可以改善泡沫鋁的吸聲隔音性能。孔徑的大小影響著聲波的吸收能力,孔的尺寸越小,吸收能力越強。利用泡沫鋁的這種特性可應用于內燃機的排氣消音器和高速公路的隔音板等。

1.4熱學性能

因為泡沫鋁的孔洞內有許多空氣介質,所以其擁有良好的隔熱特性。一般情況下泡沫鋁的孔隙率越高,其導熱性能越差。孔隙率為80-90%的閉孔泡沫鋁的隔熱性能與大理石接近,因此可用作絕熱材料。此外泡沫鋁也擁有很好的耐熱性,即使溫度超過其熔點也不發生溶解。鋁的熔點約為660℃,然而對于泡沫鋁而言溫度達到1400℃時也沒有產生溶解,因此泡沫鋁可被當作隔熱和耐熱材料。一般開孔泡沫鋁擁有較大的比表面積,當流體經過其內部的泡孔時會產生復雜的流動,所以開孔泡沫鋁具有很好的散熱能力。

1.5通透性能

泡沫鋁因具有良好的通透性,所以可用作過濾材料。一般通透性能隨著氣泡半徑的變大而增強,但是其通透性能的好壞也受到表面粗糙度的影響,且對于閉孔泡沫鋁而言,其內部的氣孔量對通透性能的影響很大,所以開孔泡沫金屬的通透性能很好。因為泡沫鋁的通透性能較好,所以其可作為過濾器和除塵器進行應用。

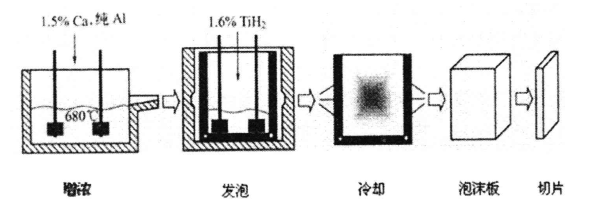

2.泡沫鋁的制備方法——熔體發泡法

熔體發泡法是最常使用制備泡沫鋁的工藝方法。其制備過程是首先向鋁熔體中加入增粘劑,利用機械攪拌使增粘劑在鋁液中均勻分布,之后,將發泡劑加入到增粘后的鋁熔體中,對其進行高速攪拌,使其均勻分散在鋁熔體中,發泡劑遇到高溫的鋁熔體會發生分解生成氫氣,氫氣經過溶解、形核和長大之后,會使鋁基體內部含有大量的氣泡,此時對其進行冷卻便可得到泡沫鋁材料,如圖1.1所示。

圖1.1熔體發泡法工藝示意圖

Fig.1.1 Schematic illustration of melt foaming process

在眾多的氫化物中,氫化鈦因其分解溫度范圍與鋁的熔點相接近而成為了應用最多的氫化物泡發劑。

在工業生產中,因為成本和資源等條件的限制,TiH2作為發泡劑的應用更為普遍,因此國內外發泡劑的研究主要集中在TiH2方面。利用氫化鈦所制備的泡沫鋁平均孔徑約為1.0-8.0mm,作為發泡劑時所制備泡沫鋁的孔隙率范圍也很寬,所以利用氫化鈦生產的成品的應用范圍更加廣泛,尤其適合于制備大孔徑、高孔隙率的泡沫鋁制品,氫化鈦分解后生成的顆粒鈦在空氣中能夠穩定存在,且在鋁液中易于形成金屬間化合物TiAl3,由于上述優點使氫化鈦成為制備泡沫鋁應用最多的發泡劑。

2.1 TiH2的性質

TiH2是一種金屬型氫化物,它的主要物理性質如表2.1所示。TiH2為灰色粉末,其摩爾質量為49.9g/mol,密度為3.9g/cm³,可溶于水。本文采用的TiH2粉末的粒度約為50μm。

圖2.2氫化鈦在953K時等溫分解的關系曲線

Fig.2.2 Isothermal decomposition curve for titanium hydride at 953 K

從圖2.2可知,氫化鈦在953K時等溫分解產氣大致可以分為三個階段:快速產氣階段(I)、減緩產氣階段(II)和慢速產氣階段(III)。在階段(I),氫化鈦遇熱快速分解,釋放大量氫氣,該階段持續時間約為125s;在階段(II),氫化鈦的分解速率減緩,該階段持續時間約為125s;在階段(II),由于發泡劑已經大量分解,產氣速率進一步減小,隨著時間延長氫化鈦分解產生氣體的增量隨時間變化越來越小。

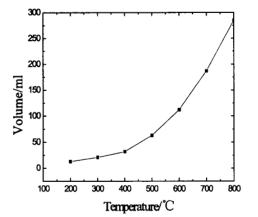

圖2.3是TiH?隨爐升溫分解曲線圖,TiH?發泡劑200℃左右開始緩慢分解,420℃后開始劇烈分解,釋放出大量的H?。

圖2.3氫化鈦在隨爐升溫分解的關系曲線

Fig.2.3 Titanium hydride in the furnace heating decomposition curve

經過測量原始狀態TiH?熱分解曲線的試驗可知,未處理的TiH?在實驗溫度下分解較為劇烈,較短時間內會釋放出大量的氣體,這將導致加入到鋁熔體中的TiH?分散及形成氣泡的時間非常短,因此很難控制實驗過程中氣泡的分布及生長,也會使制備過程中的實驗條件變的更加苛刻。并且因為TiH?過早分解,會導致在對TiH?進行分散攪拌過程中分解產生的氣體卷入到空氣中,降低了TiH?的利用率。由上述分析可知對TiH?進行一定的預先處理可以更加有效的控制發泡過程,提高發泡劑TiH?的利用率。

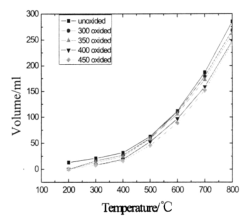

2.2不同處理條件下氫化鈦的升溫分解特性

利用自制裝置對不同氧化處理溫度后的TiH?以30℃/min的升溫速度從室溫連續升溫至800℃,得到了TiH?的連續分解曲線,圖2.4為其測試結果。反映了TiH?隨溫度變化的連續分解特性。

根據不同氧化處理溫度下TiH?連續分解曲線,得到以下兩方面的結果:

(1)與未經氧化處理的TiH?開始分解溫度相比,經過氧化處理的TiH?開始分解溫度明顯提高,提高約100℃左右,而且隨氧化溫度的升高,開始分解溫度也隨之升高。

(2)將TiH?連續加熱到800℃,TiH?總的分解量約在2%-3%之間,未經氧化處理的TiH?總分解量約為2.8%,經過氧化處理的TiH?在2.2%-2.5%之間,未經氧化處理的TiH?總的分解量多于經過處理的,且處理溫度越高,總的分解量越低。

圖2.4不同溫度處理后的氫化鈦升溫分解曲線圖

Fig.2.4 Heat decomposition curve for titanium hydride at different temperatures treatment

2.3 TiH2分解特性對發泡攪拌時間的影響分析

根據圖2.5所測得的TiH2等溫熱分解曲線,可以分析出TiH2在鋁熔體中發泡階段的分解特點。根據TiH2等溫分解特性可知,經過氧化處理后,TiH2在第一階段幾乎未發生分解,如果將TiH2的攪拌分散時間控制在這個階段,那么攪拌則只會起到分散發泡劑的作用,并不能攪碎TiH2分解產生的氣泡。如果將攪拌發泡時間控制在第二階段,即TiH2快速分解階段,那么攪拌不僅起了分散發泡劑的作用,并且還起到了細化氣泡的作用,因此攪拌發泡時間的選擇應該在第二階段。但是如果選擇在第二階段的早期,攪拌就不能有效的將氣泡進行攪碎,且在保溫階段TiH2會發生劇烈的分解,影響最終的發泡效果;若選在第二階段的較后分解階段,此時TiH2的分解將馬上進入到第三階段,即減速分解階段,盡管獲得了較長的發泡攪拌時間,但是當攪拌結束后,會導致泡沫的生長時間不夠,生長不夠充分,并且會因為過長的發泡攪拌,造成本來分散均勻的氣泡合并,出現大孔,使得發泡效果變差。由以上的分析可知攪拌發泡時間應該選在TiH2快速分解的中期階段,這樣有利于獲得發泡效果良好的泡沫鋁。

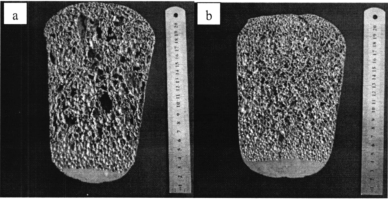

圖2.5未處理TiH?與300℃熱處理TiH?的泡沫鋁的照片

Fig.2.5 Photographs of foam Al using TiHz as received and pre-heated at 300℃

圖2.5(a)圖為未處理的發泡劑制備的泡沫鋁試樣;圖2.10(b)圖為經過300℃氧化處理的泡沫鋁試樣。從照片中可以明顯的看出,圖(b)比圖(a)的泡沫鋁的孔徑尺寸更小且孔洞結構更加均勻。

泡沫鋁具有的性能基本都與其內部存在的氣泡結構有關系,氣泡的結構直接決定了泡沫鋁性能的優劣。若要得到理想性能的泡沫鋁材料,就要很好的理解和控制泡孔結構的演化。因為熔融鋁的高溫、不可見性,所以直接利用實驗研究其發泡過程是非常困難。但是通過發泡過程動力學及熱力學研究,可以明晰發泡過程的規律,掌握發泡過程的關鍵影響因素和工藝參數,進而實現孔結構的有效控制。

3.泡沫鋁的應用

由于泡沫鋁材料諸多優異的性能特性,使其具備了很高的應用價值,并且已經在很多方面得到了應用。

3.1汽車工業

汽車的發展方向為質輕、環保、節能和安全。使用泡沫鋁作為蓋板、卡車蓋和滑動車頂等既可以降低重量又可以提高其剛度,德國卡曼汽車公司與夫雷霍弗研究所都是用“三明治”夾層結構泡沫鋁制造轎車頂蓋板,其剛度比原來的鋼質構件提高了約7倍左右,而其重量卻比鋼件減輕了25%左右。此外,泡沫鋁因為擁有優異的能量吸收特性而在很大程度上提高了汽車的安全性。

3.2航天航空工業

因為泡沫鋁同時兼有結構和功能材料的多種優異性能而成為當今航天航空領域所追求的理想材料。利用泡沫鋁降低航天器的重量是當今學者們研究的主要課題之一。主要應用于支撐高精度的一般光學系統、用于光學系統大型支架、取代蜂窩鋁以承受多向應力、用作航天器承力筒和空間熱交換器等等。

3.3建筑工業

泡沫鋁在建筑行業也得到了許多方面的應用。比如使用泡沫鋁生產電梯可以在很大程度上減輕其重量,從而可以降低能量消耗,延長電梯的使用壽命,同時提高了電梯的安全系數。

3.4過濾器

泡沫鋁用作過濾器時可以過濾液體、氣體或其他的固體顆粒。比如利用泡沫鋁的過濾特性凈化熔融聚合物,或是用于除掉介質中的雜質。一般用于過濾的材料需要具備良好的過濾性能,耐蝕性和良好的力學性能,開孔泡沫鋁正是制備過濾器的理想材料。

另外,泡沫鋁作為結構材料時,在造船業、鐵路行業、機械制造業、體育器材、生物醫學中都有著廣泛的應用前景。泡沫鋁作為功能材料,還可以制成生物醫學移植材料,熱交換器,催化劑載體等多種產品,其前景非常廣闊。